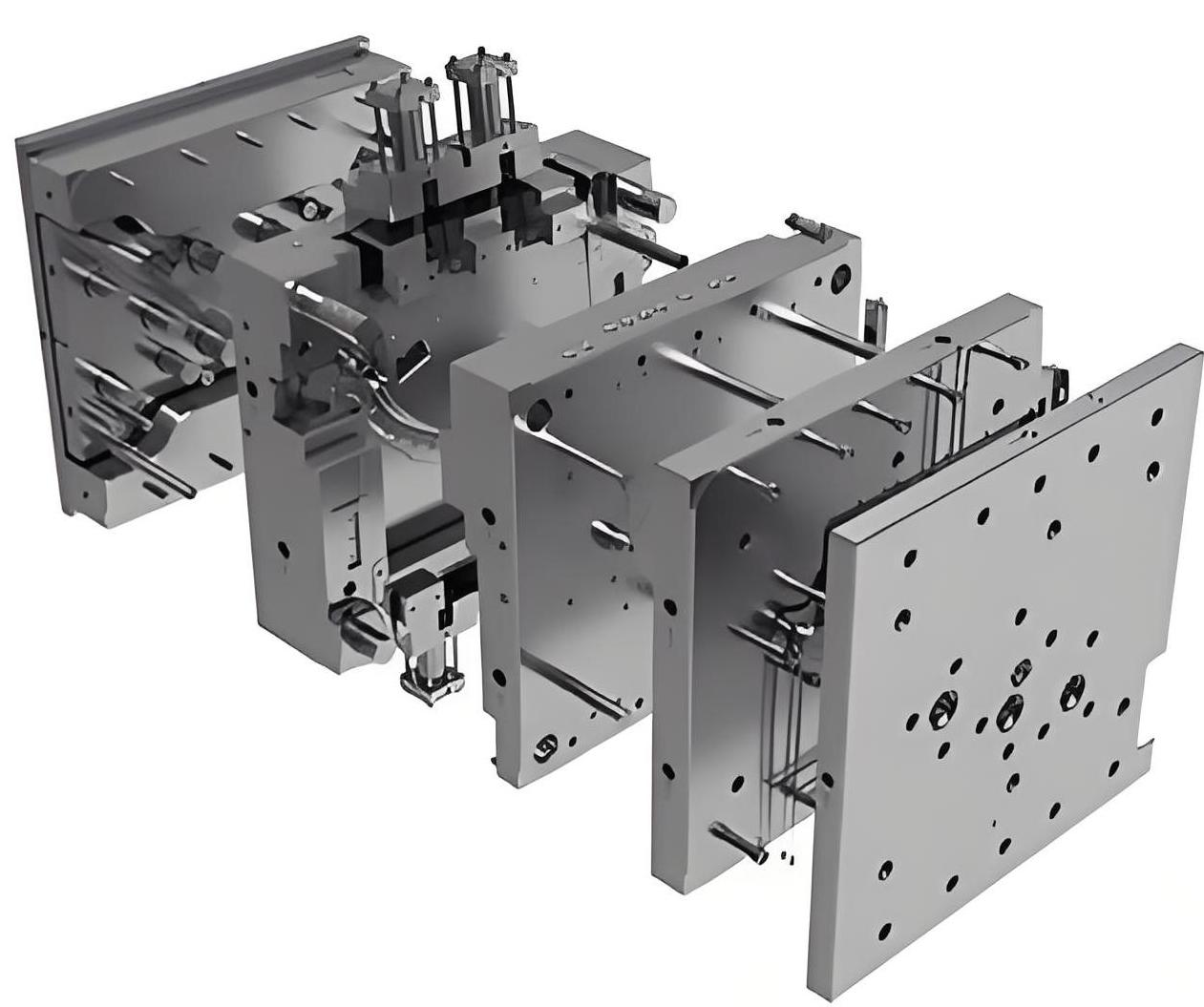

金型製作において、よく直面する問題:

- 精度が不十分である

- 試作工程が繰り返されている

- 量産における不具合が発生している

- 注塑サイクルが長くなり、コストが増加している

株式会社マラナタでは、これらの問題を次のように解決しています。

- 綿密な設計計画

- 材料の物性や製品の可行性分析(壁厚、変形度、ゲート位置など)を通じて、潜在的な問題を事前に予測します。また、厳格な設計審査制度とチェックリストに基づき、設計前に構造討論会を実施し、設計中には設計者が自らチェックリストに基づいて自己点検を行います。設計後には、製造部門と共に設計のレビューを行います。

- 生産工程の細部管理

- 受け入れ材料、加工、最終成形の各工程で品質検査を行い、問題を早期に発見します。また、各プロジェクトには一連の品質検査報告書が付随しており、追跡が容易で、外観面の要求などにも対応しています。

- 納期管理と早期納品

- 毎週進捗報告を提供し、お客様が常に状況を把握できるようにします。各プロジェクトには専任のプロジェクトマネージャーが配置され、厳密にスケジュールを管理し、プロジェクトの進行をコントロールします。さらに、毎週進捗報告書と金型の写真を提供し、お客様がリアルタイムで状況を確認できるようにします。試作の映像もオンラインで提供し、お客様が金型の動作状況を把握できるようにします。

- 3Dプリントを活用した実物確認

- 3Dプリントによる実物を用いて、テストと修正を実施し、製品の確認と改善を行います。

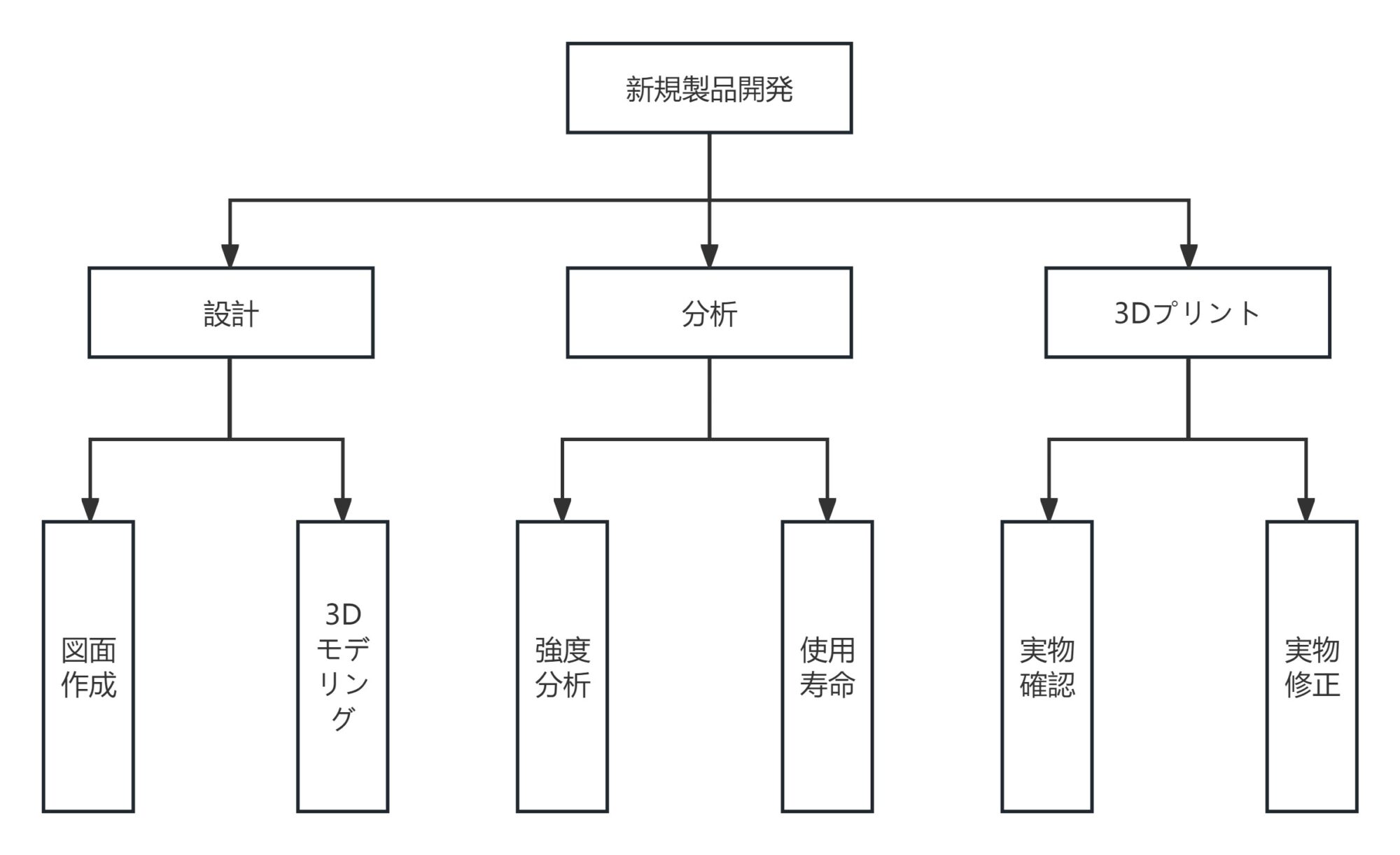

新製品開発費用:合計300,000円

- 設計費用:160,000円

- 分析費用:94,000円

- 3Dサンプルプリント(60×30×35cm):46,000円