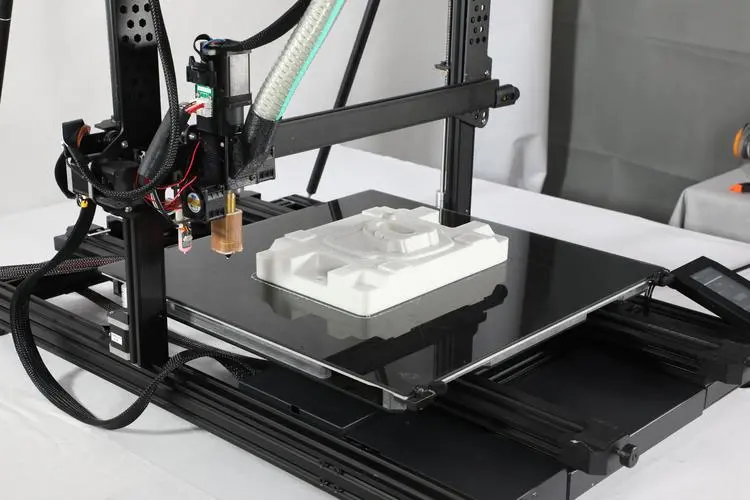

3Dプリント技術は、金型製造において特に初期の試作段階でますます重要な役割を果たしています。以下は、3Dプリント技術の概要と、金型製造の試作プロセスにおけるその利点の詳細です。

1. 3Dプリント技術とは?

3Dプリント技術(または積層造形技術)は、材料を一層ずつ積み重ねて三次元物体を作り上げる技術です。従来のCNC加工や旋削などの「減材加工」とは異なり、3Dプリントはデジタルモデルに基づき材料を徐々に積層することで、正確な形状を実現します。

代表的な3Dプリント技術には以下のものがあります:

- FDM(熱溶解積層法):加熱したプラスチックフィラメントを押し出し、一層ずつ積み重ねて成形する方式。

- SLA(光造形法):光硬化樹脂にレーザーや光源を照射して一層ごとに固化する方式。

- SLS(選択的レーザー焼結法):粉末材料をレーザーで焼結し、一層ずつ積み重ねて成形する方式。

これらの技術は、プラスチック、金属、セラミック、複合材料など多様な材料に対応し、金型製造に広く利用されています。

2. 3Dプリントが金型製造の初期試作に与える利点

金型製造において試作は、設計の検証、機能のテスト、構造の最適化に欠かせない重要なプロセスです。3Dプリントの導入により、試作段階での効率と柔軟性が大幅に向上しました。

(1) 迅速なプロトタイプ開発

従来の金型製造の試作は、金型の製作や鋳造、加工といった複数の工程を経るため、時間とコストがかかりました。しかし、3Dプリントはデジタルモデルを直接成形できるため、数日、場合によっては数時間で物理的な試作品を作成できます。これにより、製品開発のスピードが飛躍的に向上します。

(2) コスト削減

特に少量生産や一回限りの試作品では、従来の金型製作は高コストがネックとなります。しかし、3Dプリント技術を利用すれば、株式会社マラナタが提供する「30万円で試作可能」というように、比較的低コストで実物モデルを作成できます。これにより、大規模な投資を必要とせず、製品設計を評価し、リスクを回避することができます。

(3) 設計の最適化と改良

3Dプリントはデザインの自由度を大幅に高めます。従来の加工制約(例えば、工具の経路や角度の制約)を気にする必要がなく、複雑な構造を実現できます。さらに、設計変更が必要な場合でも、デジタルモデルを修正し、すぐに新しい試作品をプリントして確認できるため、設計の改良が迅速に行えます。

(4) 試行錯誤のコストを削減

3Dプリントの迅速性と低コストのおかげで、何度も試作して検証することが可能になります。これにより、製品開発中にデザイン上の問題を発見し、迅速に修正することで、大規模生産時のミスや不具合を回避できます。

(5) 多様な材料と機能テスト

3Dプリントはさまざまな材料を使用できるため、試作段階で材料の特性(耐熱性、強度、弾性など)をテストすることが可能です。これにより、金型の機能検証が行え、最終製品の精度や耐久性を保証するための重要なデータを得ることができます。

3. 3Dプリントと金型の融合

3Dプリントを活用することで、金型製造企業は顧客に実物の製品モデルを迅速に提供できるようになります。設計が完了した後、3Dプリントを通じてモデルを素早く制作し、顧客は製品のサイズ、外観、構造を視覚的に確認できます。これにより、実際に金型を製作する前に十分な調整や確認を行うことができ、不必要な再作業や金型製作の失敗リスクを回避できます。

株式会社マラナタは、この技術を活用して、迅速かつ効率的で経済的な試作サービスを提供しています。顧客はわずか30万円の初期投資で、3Dプリントを通じて実物の製品モデルを確認できるため、開発リスクを大幅に削減できます。

結論

3Dプリント技術は、金型製造の試作段階に革命をもたらしました。特に、開発時間の短縮、試作コストの削減、設計の柔軟性向上など、数々のメリットを提供しています。3Dプリントを通じて、金型製造企業は顧客に対してより効率的なサービスを提供し、開発の初期段階で製品の適切な判断を下すことが可能になります。これにより、大規模な金型開発のコストや潜在的なリスクを回避するため、ますます多くの企業が3Dプリント技術を試作に取り入れるようになっています。