1. 排気スロットの役割

排気溝の主な機能には2つのポイントがあります。一つは、溶融材料が射出される際に金型キャビティ内の空気を排出することです。もう一つは、材料の加熱過程で発生する様々なガスを除去することです。製品が薄く、ゲートから離れるほど、排気溝の開口部は特に重要になります。また、小型部品や精密部品の場合、表面の焼けや射出量の不足を防ぎ、製品のさまざまな欠陥を回避するために、ベント溝の開口部にも注意が必要です。では、どのようにして空洞の排気が十分であると判断できるのでしょうか?一般的には、製品に焦点を残さずに溶融物を最高の射出速度で射出できる場合、キャビティ内の排気は十分であると考えられます。

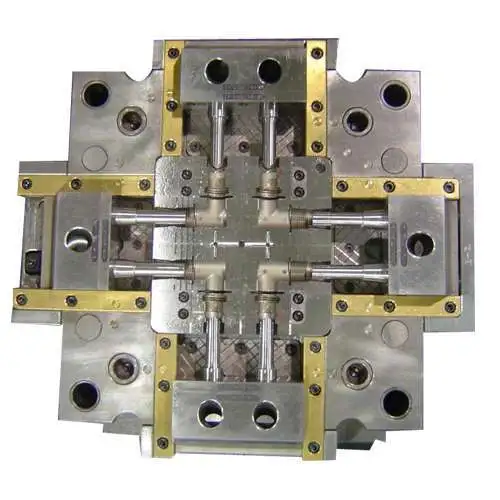

2. 排気方法

金型キャビティをベントする方法はいくつかありますが、それぞれの方法には確実性が求められます。まず、ベント溝のサイズは、材料が溝にオーバーフローしないように設計する必要があります。また、閉塞を防ぐためにも重要です。キャビティの内面から外縁までの測定において、通気溝の高さは約0.25〜0.4mmで、{{0}}mmを超えないようにすることが望ましいです。

さらに、排気スロットが多すぎると逆効果になります。ベント溝なしに金型キャビティのパーティング面に過剰な型締圧力がかかると、コールドフローや金型キャビティ材料の亀裂が発生しやすく、非常に危険です。

パーティング面の金型キャビティをベントするだけでなく、注入システムの材料の流れの端にベント溝を設けたり、エジェクタロッドの周りにギャップを残すことで排気効果を得ることも可能です。しかし、開口部の深さ、幅、位置が適切でないと、発生するフラッシュバリが製品の外観や精度に悪影響を及ぼすことがあります。そのため、これらのギャップのサイズは、エジェクタロッド周りのフラッシュを防ぐために制限されるべきです。

3. 設計方法

この記事では、射出成形金型の設計と製品テストにおける経験に基づいて、いくつかの排気溝の設計について簡単に紹介します。複雑な幾何学的形状の製品金型の場合、数回の金型試験を経てベントスロットの開口部を決定するのが最適です。金型構造設計における最大の課題は、排気が不十分なことです。キャビティコア全体をベントする方法はいくつかあります。

- キャビティの溝やインサートの取り付け位置を利用する。

- サイドインサートのシームを使用する。

- 部分的にらせん状に配置する。

- スロット付きスラットコアを取り付け、縦方向にクラフトホールを開く。

- 排気が特に難しい場合は、モザイク構造を採用する。 デッドコーナーでベント溝を設けにくい場合、金型を適切にモザイク加工することで、外観や精度に影響を与えず、排気溝の加工を容易にし、元の加工の難易度も下げることができます。

特に注意が必要なのは、ギアなどの部品が消耗すると、最小のフラッシュでも好ましくない場合があることです。このような部品は、以下の方法で使用するのが望ましいです。

- 流路内のガスを完全に除去する。

- パーティング面を200#炭化ケイ素研磨剤でショットピーニングする。 さらに、注入システムの材料の流れの端にある排気溝の開口部は、主にランナーの端に位置し、その幅はランナーの幅と同じで、高さは材料によって異なります。

4. 熱硬化性プラスチック成形中の排気溝の設計

熱硬化性材料の通気は、熱可塑性材料よりも重要です。ゲート前のランナーは疲労している必要があります。排気スロットの幅はランナーの幅と同じで、高さは{{0}}mmであるべきです。金型キャビティのすべての側面を通気する必要があり、排気スロットは材料の流動性に応じて、25mm間隔、6.5mm幅、0.075〜0.16mm高さで設計されるべきです。柔らかい材料にはより低い値を採用するのが望ましいです。エジェクタロッドはできるだけ大きくし、通常は0.05mmの高さの3〜4平面を円筒面に研磨し、摩耗痕はエジェクタロッドの長さに沿っているべきです。研削はきめの細かい砥石で行い、エジェクタロッドの端面はフラッシュが形成された場合にワークピースに付着しないように、0.12mmの面取りで研磨する必要があります。

5. 結論

適切な排気溝の設計により、射出圧力、射出時間、保持時間、クランプ圧力が大幅に低下し、プラスチック部品の成形が容易になり、生産効率が向上し、コスト削減や機械のエネルギー消費の削減が実現します。

実際、排気スロットからの排気だけが必要なわけではなく、下部の空気を排出する他の方法も存在します。金型には、排気不良による製品の欠陥を避けるために、適切に配置された排気構造が必要です。一般的な排気方法は次の通りです。

- 排気スロットからの排気

大型・中型のプラスチック部品を成形する金型は、排出するガス量が多く、通常はパーティング面の凹型の側面に排気溝が開いています。メルトフロー終了時の排気溝の位置が良く、ガスがオーバーフローしないようにすることが重要です。排気溝の幅は約3〜5mm、深さは0.05mm未満、長さは通常0.7〜1.0mmです。 - パーティング表面からの排気

小型金型では、パーティング面のギャップを排気に使用できますが、パーティング面はメルトフローの最後に配置する必要があります。 - モザイクの隙間を利用する

複合ダイやキャビティの場合、分割ギャップをベントに使用できます。 - プッシュロッドのクリアランスを利用した排気

プッシュロッドとテンプレートまたはコアの間の隙間を使用して排気するか、意図的にギャップを増やします。 - 排気粉末未焼結合金ブロック

粉末未焼結合金は球状粒子合金で焼結された材料で、強度は劣りますが、テクスチャーが緩く、ガスが通過します。ベントが必要な部分にこの合金を配置することで、ベントの要件を満たすことができます。ただし、下部のベント穴の直径は、キャビティの圧力で変形しないように適度な大きさである必要があります。 - エキゾーストウェルによる排気

プラスチック溶融流点の外側にガスを排出するための空洞を設け、良好な排気効果を得ることができます。 - 強制排気

ガスが封入されている部分に排気ロッドをセットします。この方法は優れた排気効果がありますが、プラスチック部品にロッドの痕跡が残るため、排気ロッドは目立たない場所に配置する必要があります。